ベリリウム銅 展伸材(板、条、棒、線)

板、条、棒、線の形状で供給され、バネ材料として幅広い用途に使用されています。用途に合わせて、いろいろな合金種と硬さのバリエーションを揃えています。

おすすめ製品特集

ベリリウム銅は高い強度と適度な弾性係数を持っており、ばね材料として極めて優れているといえます。

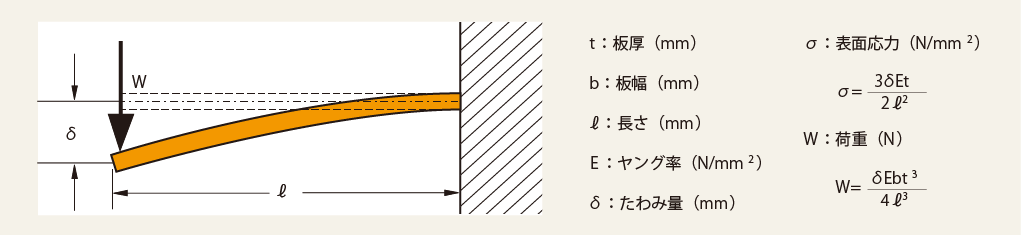

弾性係数は普通は縦弾性係数を示すことが多く、別名ヤング率Eとも呼ばれます。この値は引張り試験によって歪と応力の勾配から求められます。この他、薄板ばねの場合には弾性係数を直接測定する方法も可能です。

図1に片持ち梁の表面応力と荷重の式を示します。弾性係数はコネクター、スイッチなどのばね用可動片を設計する場合重要な定数です。一般にこの値が大きすぎると、わずかな接点の動きに対して接触圧力が変動しすぎます。逆に小さすぎると接触圧力が得られません。

ベリリウム銅は、ステンレス鋼、りん青銅に比べYS/E(0.2%耐力/ヤング率)が大きいため大きな変位が得られ高い接触圧力を得ることができます。

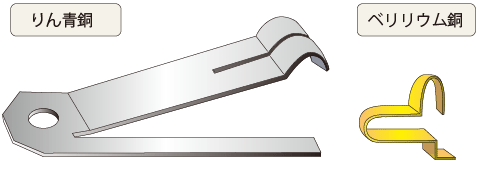

この様にベリリウム銅の特性をフルに発揮させれば、同じばね圧力をもった部品をりん青銅で作るよりも小さく作ることができます。したがって、可動片周辺のモールドや端子などを小さくすることができ、部品全体としてのコストダウンを図ることもできます。

ベリリウム銅は、1500N/mm2もの強度が得られるため、同一のコネクター形状でもベリリウム銅を使えば、品質を変えずにピッチ間隔を狭くし、高密度な設計ができる結果、1ピン当たりのコストを、りん青銅よりも安くすることができます。

例えば図2のようにバッテリー端子などでベリリウム銅を使えば小型・軽量化の設計が可能になります。これにより、材料の使用量やメッキ代などを減らすことができ、トータルでコストを比較した場合りん青銅を使った場合よりも安くなります。

| 使用材料 | りん青銅 C5210-EH |

ベリリウム銅 C1720R-HMB |

|---|---|---|

| 使用重量(g) | 1.14 | 0.14 |

| 重量比 | 1 | 0.12 |

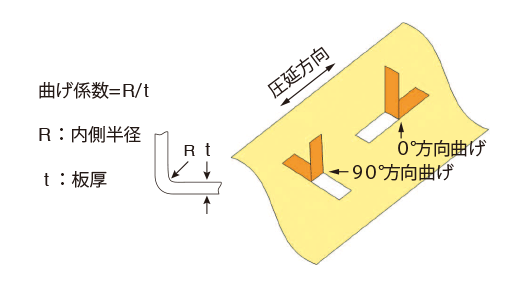

ベリリウム銅の時効材は深絞り、カップ成形、引伸ばしのできるO材から、冷間加工を加え、ある程度の成形性を合わせ持つH材まで各種取り揃えています。ただし、質別が高くなるにしたがい、若干の異方性がでてきます。設計においては、部品の性能と経済性を満足させる上で、成形可能な、なるべく高い質別の選定が重要となります。

ミルハードン材は適度な時効硬化処理が施されているため、強度と成形性のバランスを考慮した材料選定が必要です。特に厳しい成形の場合には、B方式、S方式が適しています。

曲げ加工に対する成形性は、曲げ係数R/t(内側半径と板厚の比)で表されます(図3)。90°曲げの場合、90°Vブロックにパンチを押しつけて曲げを行い、曲げ部の外側表面にクラックやひどい肌荒れが起きない最も小さいR/tで表されます。

| 合金 | 種別 | 質別 | 安全曲げ係数 | 板厚0.15mmにおける代表値 | ||

|---|---|---|---|---|---|---|

| 圧延方向となす角度 | 圧延方向となす角度 | |||||

| 0° | 90° | 0° | 90° | |||

| 25 | 時効材 | O | 0.0 | 0.0 | 0.0 | 0.0 |

| 1/4H | 1.0 | 2.0 | 0.0 | 0.0 | ||

| 1/2H | 3.0 | 4.5 | 0.0 | 0.0 | ||

| H | - | - | 0.0 | 1.7 | ||

| ミルハードン材 | OM | 0.8 | 2.0 | 0.0 | 0.6 | |

| 1/4HM | 1.0 | 3.0 | 0.3 | 1.0 | ||

| 1/2HM | 2.0 | 4.0 | 0.6 | 2.7 | ||

| HM | 3.0 | 6.0 | 1.0 | 4.0 | ||

| XHM | 4.0 | - | 3.0 | - | ||

| XHMS | 6.0 | - | 4.0 | - | ||

| ミルハードン材 B方式 |

OMB | 0.8 | 0.8 | 0.0 | 0.0 | |

| 1/4HMB | 1.0 | 1.0 | 0.0 | 0.0 | ||

| 1/2HMB | 1.3 | 1.3 | 0.0 | 0.0 | ||

| HMB | 2.5 | 2.5 | 0.6 | 0.6 | ||

| XHMB | 3.4 | 3.8 | 1.7 | 1.7 | ||

| XHMSB | 4.1 | 6.0 | 3.5 | 6.0 | ||

| ミルハードン材 S方式 |

HM-TypeS | 1.5 | 1.5 | 0.0 | 0.0 | |

| XHM-TypeS | 2.5 | 2.5 | 1.0 | 1.0 | ||

注)表中の内容は保証値ではなく、設計上の参考データです。

| 合金 | 質別 | 安全曲げ係数 | 板厚0.15mmにおける代表値 | ||

|---|---|---|---|---|---|

| 圧延方向となす角度 | 圧延方向となす角度 | ||||

| 0° | 90° | 0° | 90° | ||

| 8 | HT | 1.0 | 1.0 | 0.0 | 0.0 |

| 11 | HT | 2.0 | 2.0 | 0.0 | 0.0 |

注)表中の内容は保証値ではなく、設計上の参考データです。

| 合金 | 質別 | 安全曲げ係数 | 板厚0.15mmにおける代表値 | ||

|---|---|---|---|---|---|

| 圧延方向となす角度 | 圧延方向となす角度 | ||||

| 0° | 90° | 0° | 90° | ||

| 7 | 1/2HT | 0.0 | 0.0 | 0.0 | 0.0 |

| HT | 1.5 | 1.5 | 0.0 | 0.0 | |

| EHT | 2.0 | 1.5 | 0.3 | 0.0 | |

注)表中の内容は保証値ではなく、設計上の参考データです。

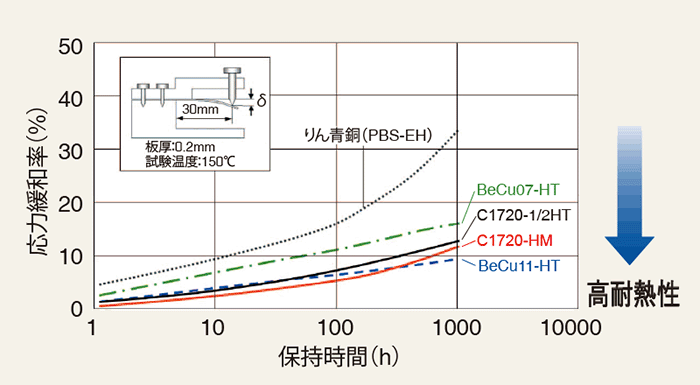

ベリリウム銅は高強度、高導電性ばね材としてコネクター、スイッチ、リレーなどの電子部品に広く使用されています。これらはいずれも一定あるいは変動荷重が負荷された状態で長期にわたり、その接触圧を維持することが求められています。一方、これらの電子部品のばね材は使用環境温度あるいは通電による発熱の影響を受けることが多く、その場合応力緩和現象による接触圧の低下が予想されます。

図4にベリリウム銅とりん青銅の応力緩和特性を示します。応力緩和特性の測定は片持梁方式で固定した材料の一端に変位を与え、所定の温度、時間を経過した後、材料の変位を開放し永久変形量を測定して行い、これを応力緩和率に換算することによって表しています。NGKベリリウム銅ファミリーは、りん青銅に比べ応力緩和現象ははるかに少なく、耐熱性に優れていることがわかります。

注)保証値ではなく、設計上の参考データです。

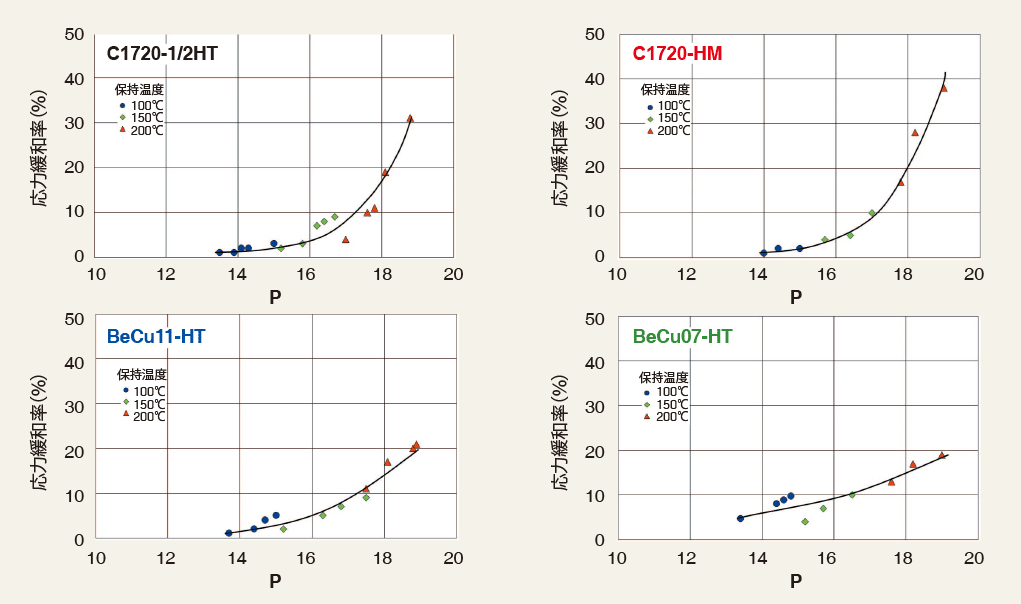

応力緩和試験は一種のクリープ試験です。しかし、長時間の試験を行うのは実態にそぐわないため、普通は短時間の試験結果から長時間の特性を推定します。一般にはLarson-Miller法が精度が高いので良く使用されています。

Larson-Millerの実験式を(1)式に示します。

T:温度(℃) t:時間(h)

図5は、ベリリウム銅の応力緩和率とLarson-MillerパラメータPの関係を示したものです。この曲線により所定の残留応力に対するPを求め、このPの値から設計上必要とする温度、時間の組合わせに対する応力緩和率を自由に推定することができます。

注)保証値ではなく、設計上の参考データです。

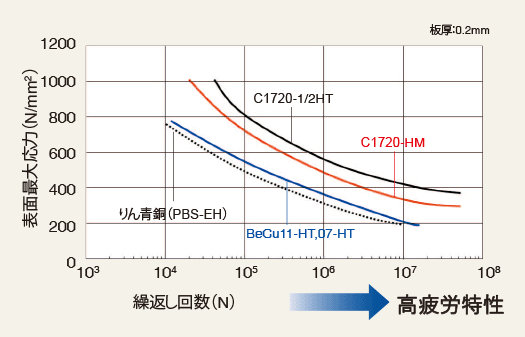

疲労特性は繰り返し作動が要求されるマイクロスイッチやリレーの可動片の信頼性を保証する重要な特性です。図6に各種銅合金の疲労特性を示します。

ベリリウム銅25合金は銅合金中で最も高い疲労強度を持ち、疲労寿命はばね用りん青銅の8倍以上です。また、ベリリウム銅11合金、7合金の疲労寿命は、ばね用りん青銅とほぼ同等な値を示します。

注)保証値ではなく、設計上の参考データです。

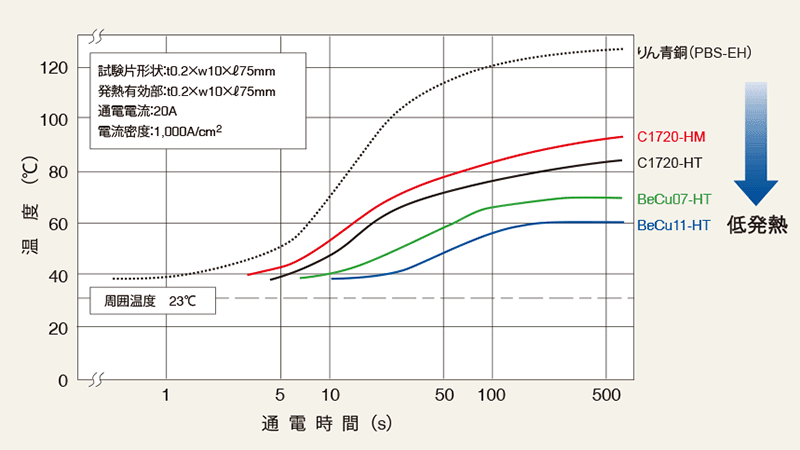

自動車用のスイッチ、リレーあるいは制御機器用のリレーの可動片には、20〜30Aもの大電流が流れます。ベリリウム銅は電気伝導性が良いため、このような大電流が流れてもばね材自身の固有抵抗による自己発熱を低く抑えることができます。

図7に各種ばね材の通電による温度上昇を示します。この図はt0.2×w10×l75mmの寸法の試験片に20Aの電流を流した場合の材料自身の温度上昇の程度を示したものです。通電時間500s後で比較すると、ベリリウム銅25合金で80〜90℃、ベリリウム銅7合金では約70℃、ベリリウム銅11合金では約60℃程度の温度にしかなりませんが、りん青銅は約120℃もの高い温度に達します。このような材料自身の固有抵抗による発熱は前述の応力緩和現象を誘起することがありますので大電流負荷のスイッチ、リレーなどには導電率の高いばね材を選定することが必要です。

注)保証値ではなく、設計上の参考データです。

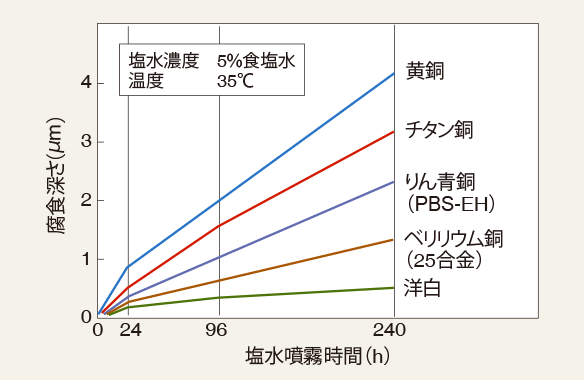

銅および銅合金は耐食性が良いことで知られています。ベリリウム銅は銅合金中でも総合的に見て耐食性に優れており、黄銅や洋白にとっては致命的な応力腐食割れに対しても感受性が小さいと言われています。海水中ではアルミ青銅や白銅などと同等またはそれ以上の耐食性を有しており、耐食性と強さの両方を同時に要求される分野では圧倒的に有利です。ベリリウム銅の場合は時効硬化処理により表面に緻密な酸化皮膜が形成され、これが保護皮膜として働くため、高温における耐酸化性にも優れています。

注)保証値ではなく、設計上の参考データです。

| 耐食性良好(0.025mm/年以下) | 耐食性中位(0.025〜0.25mm/年) | 耐食性不十分(0.25mm/年以上) |

|---|---|---|

| アンモニア(乾) 塩素(乾) 海水(室温) ガソリン クエン酸 酢酸(0〜1%室温) 臭素(乾) 水蒸気 大気(工場地帯・海洋) |

塩酸0〜5%(室温) 塩素(湿、室温) 海水(60℃) 酢酸(2.5%〜10%室温) 水酸化ナトリウム(1〜10%室温) 臭素(湿、室温) 亜硫酸ガス(湿) 水(鉱水) 硫酸(0〜10%室温) |

アンモニア(湿) 塩化第2鉄 塩酸5%以上 塩素(湿、高温) クロム酸 臭素(高温) 硝酸 水酸化アンモニウム スズ(融解状態) |

本ページに記載されている合金名や品名および規格名称は、当社の製品と各規格が定める製品の種類と対応関係を示す便宜上の目的で用いたものであり、当社製品の材料や試験方法などが各規格に合致または準拠していることを示すものではありません。

金属事業部営業部