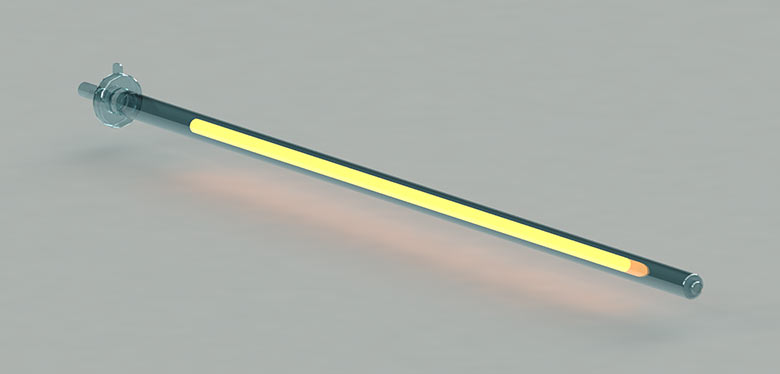

波長制御システム

独自開発した近赤外線を使った加熱システムです。特定の赤外線を照射することで、従来のシステムでは困難であった低温加熱を実現。基材へのダメージを抑えつつ加熱効果を発揮します。

おすすめ製品特集

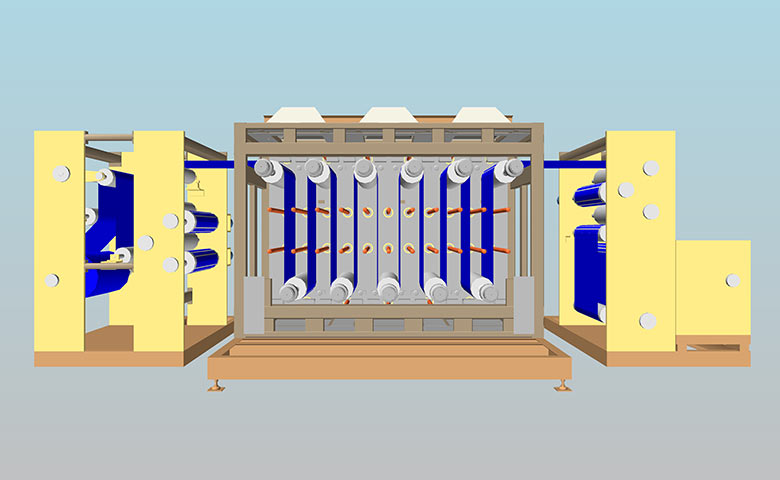

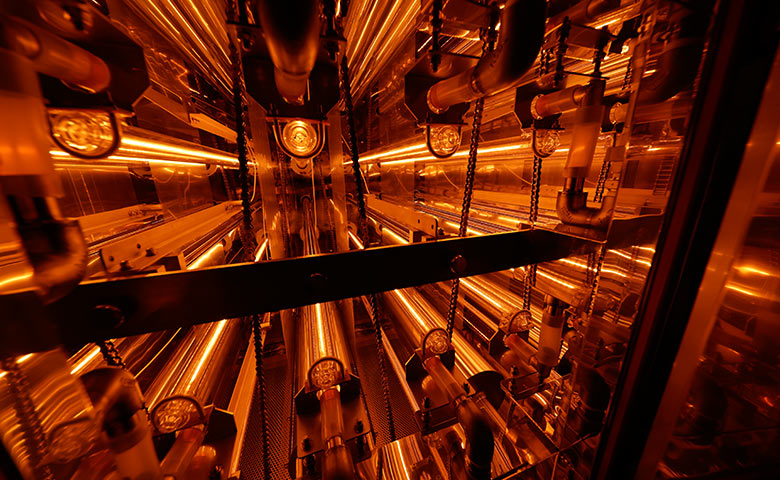

日本ガイシでは、独自の「波長制御ヒーター」に連続搬送可能な「スラローム型ロールtoロール炉」を組み合わせることで、従来バッチ式で行っていたリチウムイオン電池用電極基材の脱水工程の連続化や、変形不良の防止、絶乾時間の短縮を実現。製造工程に革命を起こします。

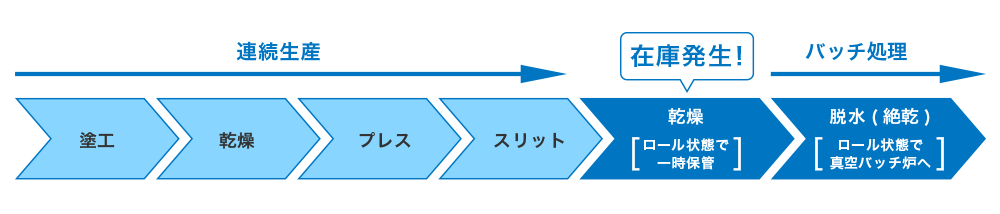

従来のリチウムイオン電池用電極基材の脱水(絶乾)工程は、真空バッチ式乾燥が主流です。真空バッチ式乾燥を行った場合、以下の問題があります。

脱水(絶乾)工程にて真空バッチ式乾燥炉を採用している場合、真空バッチ式乾燥炉の処理時間が長いため以下のような問題があります。

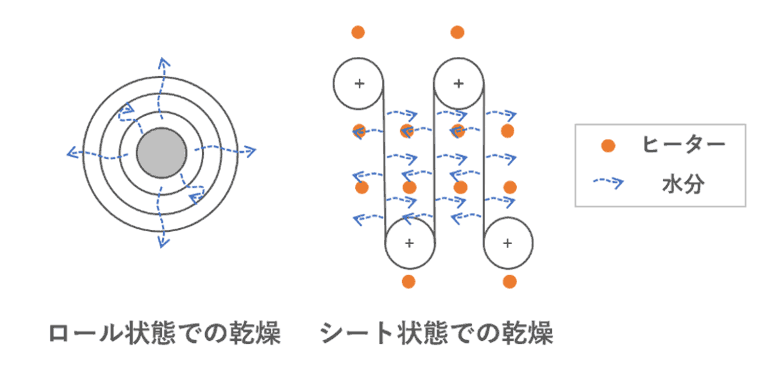

脱水(絶乾)工程にて真空バッチ式乾燥炉を採用している場合、ロール状態での脱水となるため、以下のような問題があります。

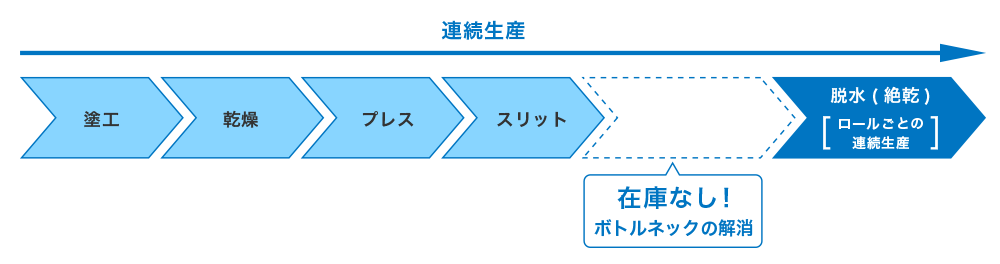

リチウムイオン電池用電極基材の脱水(絶乾)工程にて、真空バッチ式乾燥炉から日本ガイシ製波長制御ヒーター採用スラローム型ロールtoロール炉に置き換えることにより、以下のことが実現できます。

脱水(絶乾)工程にてロールごとの連続生産を可能とすることにより、以下のメリットがあります。

脱水(絶乾)工程にて「シート状態」での脱水が可能。シート状態で乾燥することにより、以下のメリットがあります。

ロール状態での乾燥室が不要となり、ドライエアーを半分以下にすることも可能で、省エネルギーやCO2削減に貢献します。

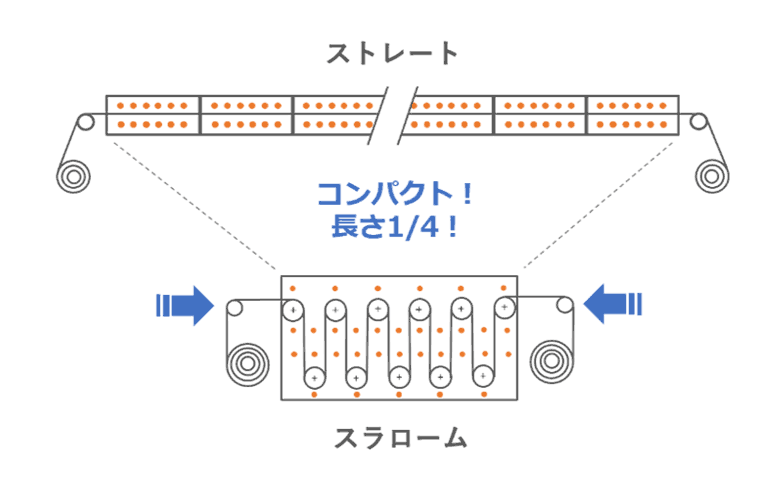

スラローム型ロールtoロール炉(特許出願済)は、通常のストレート型ロールtoロール炉よりコンパクトです。ロール状態での乾燥室も不要になることと合わせ、省スペースです。

| 項目 | 真空バッチ式 | 波長制御ヒーター採用 スラローム型 ロールtoロール炉 |

備考 |

|---|---|---|---|

| 生産性 | バッチ式のため 悪い |

ロールごとに 連続生産可能 |

他にも、真空不要、乾燥室不要、脱水(絶乾)工程待ち在庫なし |

| 脱水時間・温度 | 約1日 | 約10分 | 同じ脱水温度下でも、脱水時間を約1/100以下に短縮 |

| 脱水(絶乾)性能 | 約1,000ppm | 約200~600ppm | 脱水(絶乾)性能を向上 |

| 基材の脱水ムラ | 発生しやすい | 発生しない | 基材を伸ばした状態で脱水(絶乾)するため、脱水ムラが生じない |

| 基材の変形 | 発生しやすい | 発生しない | 常圧下で脱水(絶乾)するため、リチウムイオン電池用電極基材が変形しない |

| 省エネ/CO2削減 | - | 真空バッジ式と比べ 省エネ |

ロール状態での乾燥室が不要となり、ドライエアーを半分以下にすることも可能 |

| 省スペース | - | 真空バッジ式と比べ 省スペース |

真空バッチ炉のスペースを1/2以下に縮小。乾燥室のスペースも削減。 |

日本ガイシでは、導入前に実生産条件で試験乾燥が可能な試験用波長制御ヒーター採用スラローム型ロールtoロール炉を用意しています。各種フィルム・基材の塗膜(溶剤種類、厚み、初期含有水分)や耐熱温度などの制約や目標に合わせ、露点、搬送速度、炉内のガス流れ、ヒーター出力などを制御し、さまざまな条件での試験が可能です。

| 項目 | 仕様 |

|---|---|

| フィルム・基材幅 | MAX 700mm |

| フィルム・基材長(IN-OUT) | 13.2m |

| フィルム・基材厚 | 100~200μm |

| 巻き径 | MAX 400mm |

| コア | 3インチ or 6インチ(アダプター対応) |

| 搬送速度 | 10~200m/分 |

| 張力制御 | 常用:50~150N(対応可能範囲:10~200N) |

| 炉内温度 | 常用:80~200℃(対応可能範囲:50~250℃) |

| クリーン度 | 10,000 |

| 雰囲気 | 大気、ドライ雰囲気(大気、露点-40℃) |

| ヒーター | 33式搭載 1式ずつ出力制御可能 最大120kW |

| ユーティリティー | 電気 200V 3φ 600AT/600AF 給排気 10Nm3/分 ※380Vでも対応可 |

産業プロセス営業部