特集 NGKグループのモノづくりDX

全工程のデジタル化で開発・製造のリードタイムを大幅短縮

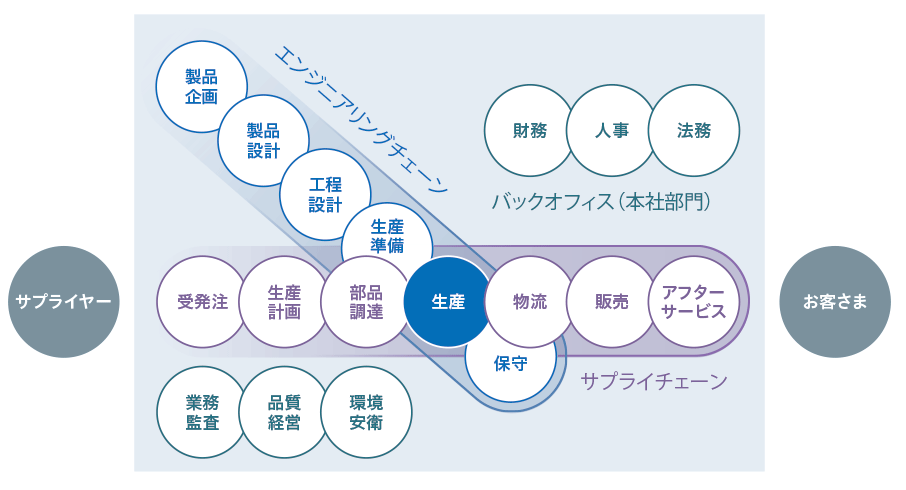

「データとデジタル技術を活用した企業変革」の実現に向け、モノづくりDXの取り組みの一つとして、エンジニアリングチェーンとサプライチェーン各工程のデジタル化を進めています。全工程の情報をシームレスに連結することで、開発リードタイムと製造リードタイムを大幅に短縮し、生産性や収益力の向上と競争力の一層の強化につなげることを目指しています。

データを有効活用した、データドリブンなモノづくり

NGKグループは2010年からデータ利活用による工場のIoT化を推進し、「データドリブン※」なモノづくりに取り組んでいます。

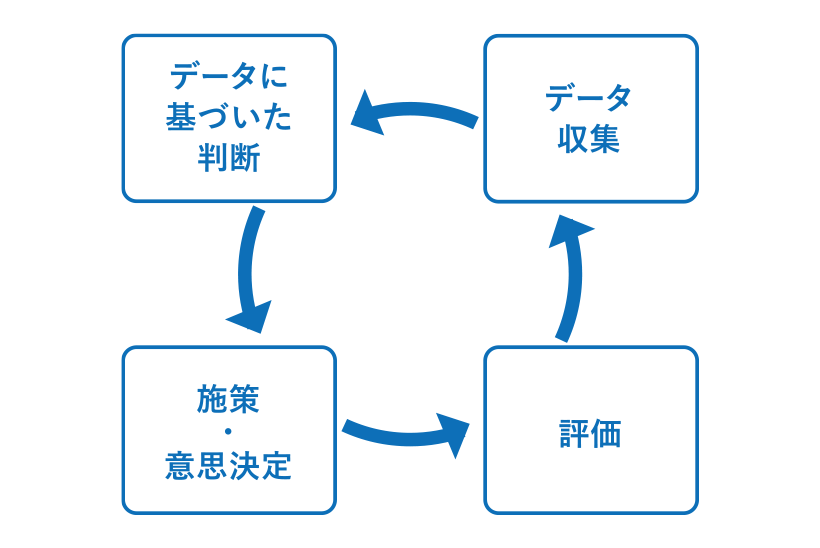

長い時間をかけて積み上げた技術やノウハウを人伝いに受け継ぐアナログ的なモノづくりから、デジタル技術を活用してデータを収集・分析・改善するデータドリブンなモノづくりに転換し、複雑さを増す環境変化や社会変化に対応するモノづくりを目指します。

2021年からエンジニアリングチェーンではMIなどの次世代技術の導入による開発の高速化、人の経験や技能のデジタル化による生産性向上を進め、サプライチェーンでは製造部門、営業・購買部門における情報のデジタル化やデータ活用を容易にする社内環境の整備に優先して取り組むなど、データの利活用を進めています。

※ データドリブンとはデータに基づいて判断、意思決定し、施策を実行すること

設備総合効率の見える化で改善活動を推進

工場のIoT化ではこれまで拠点ごとに異なっていた目標値を標準化するため、設備総合効率(OEE)※を全拠点共通のKPIの一つとして設定しました。

グローバル各拠点の生産設備や生産ラインのデータを集約し、OEEを「見える化」することで、同一・類似製品での比較が可能となりました。他拠点との差を認識できるようになったことにより、意欲的な改善活動につながっています。グローバル全拠点の取り組みを共有する改善実行組織も発足し、設備の停止理由やトラブル、歩留まり低下の原因究明にもデータ解析やAIを活用するなど、さまざまな改善活動を進めています。

※ 設備総合効率(Overall Equipment Effectiveness:OEE)とは、生産設備がどのくらい有効活用できているのかを計る指標。設備の時間稼働率、性能稼働率(生産能力)、良品率をもとに算出

IoTを活用し不具合の兆候を監視

生産設備の自動化が進む中、安定稼働に欠かせない設備の保全活動にもIoTを活用し、設備状態の変化にいち早く気付ける仕組みを構築しました。

この仕組みではまず、生産ラインに設置したセンサーから得られるデータを収集・蓄積します。これらのデータを分析・処理して保全メンバーや製造メンバーが必要とする情報を届け(データの見せる化)、機械の劣化や不具合の兆候などの設備状態の変化にすぐ気づけるようにしています(データの見える化)。

NGKグループではこの仕組みの標準化を行い、国内外の全拠点で共通のデータ分析プラットフォームを導入することにより、さらなるグローバル連携を進めています。

仮想空間で生産設備・ラインを立ち上げるサイバーフィジカルシステムを採用

従来、生産設備やラインの新設時には、実際に機械を現場に配置して試運転で調整を繰り返すため、完成までにかなりの期間を要していました。

「サイバーフィジカルシステム(CPS)」は現実世界(フィジカル)をサイバー空間で再現し、さまざまな検証を行い、その結果を現実世界にフィードバックして活用する仕組みです。設備導入にCPSを採用することにより、導入時に発生しがちなトラブルを未然に抑制できるなど、仮想空間上で多くの調整が完結するため、新たな生産ラインが稼働するまでの期間を大幅に短縮できます。

NGKグループではCPSを活用して新設する工程や導入設備の設計・配置を最適化し、設備導入に要する時間の大幅短縮に取り組んでいます。すでに実用化も進めており、試運転と調整にかかる時間を従来比で4割短縮することに成功しています。

世界的なサプライチェーンの混乱が続くなか、多くの分野で部品や部材の供給が滞り、電子部品全体でも長納期化が続いています。CPSであれば仮想空間内でシミュレーションを繰り返し設備の配置や制御を最適化できるため、調達遅延の影響を受けにくいのも特長の一つです。設備稼働後の不具合による設備停止回数を減らす効果など、さらなる生産性向上への寄与が期待されています。

サプライチェーン改革で収益力を高める

サプライチェーン改革の第一歩として、各営業拠点と各製造拠点のデータをグローバルで共有し、解析・活用できるグローバルネットワーク環境を構築しました。データを統合して管理することにより需給のバランスを把握できるようにしています。

こうした社内のサプライチェーン改革を行ったうえで、NGK版ROICをKPIとして導入し、「稼ぐ力」の向上につなげています。将来的には材料・部品のサプライヤーも含めた全体最適なサプライチェーン改革に取り組みます。

開発・製造のリードタイムを短縮し、経営スピードの向上を目指す

市場のニーズが多様化し外部環境の変化が激しい時代には、新たなニーズを取り込み、新製品の開発や販売へ迅速につなげていくことが持続的成長のカギとなります。

材料開発のMIや工程設計のサイバーフィジカルシステムなど、エンジニアリングチェーン各工程のデジタル化を進め、サプライチェーンも含む全てのプロセスをシームレスに連結させることで開発・製造のリードタイムを大きく短縮していきます。