セラミックスならではの製造工程である「焼成」について紹介します。

セラミックスの成形体を加熱すると、隣合う原料粒子が除々に接着し、粒子間のすき間が小さくなると同時に全体が収縮します。この現象を「焼成」といい、「焼き締め」「焼結」ともいいます。一般的には焼成温度が高いほど、また原料の粒が小さく、丸く、大きさが揃っているほど製品は硬くなります。この焼成工程では、硬度以外にも気孔率や導電性、熱やほかの物質に対する耐性や透光性などさまざまな製品の特性が決まります。温度や時間、雰囲気といった焼成条件を組み合わせて細かく制御し、それぞれの製品に最適な特性を作り出しています。

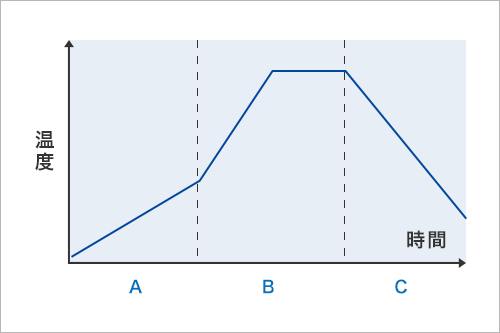

焼成工程は、下図のようにAからCまで3つの段階に分けられます。焼成中の成形体内部ではどのような現象が起きるのか、段階ごとに説明します。

まず始めにAでは、原料素地から水分や成形時に必要なバインダーなどを除去します。それによって原料粒子間の距離が近づき、収縮が起こります。この時、成形体の表面と内部との温度差や収縮差ができると切れたり壊れたりしてしまうため、ゆっくりと温度を上げて不良の発生を防ぎます。

最高温度まで温度を上げるBは、製品の特性を決める重要な部分です。より高温にすることで原料粒子同士が結合し、さらに収縮します。ここでの昇温速度や最高温度、保持時間によって、製品の大きさや気孔率、耐熱性や強度などの特性が決まります。したがってこの段階の焼成条件は製品にとって最も影響力が大きく、日本ガイシでも各製品における焼成ノウハウの最大のポイントといえます。

最後のCは、製品を冷却する段階です。ここでも原料素地によっては収縮が起こる場合があるため、注意深くそれぞれの製品に適した降温速度で温度を下げていきます。

狙い通りの特性を持つ製品を作り出すためには、その製品に合った温度や昇温速度などの焼成条件を見つけ出すこと、また焼成設備でその条件をきちんと実現することが必要です。日本ガイシでは製品に求められる特性を十分に踏まえ、テスト炉を使った実験などで最良の焼成条件を選び出した上で、最適な設備の設計を行っています。

高温焼成を必要とするセラミックスの製造において、低環境負荷を重視した設備設計に力を入れています。エネルギー効率を上げるため、バーナー内部の蓄熱体に排気時の熱を蓄えて燃焼時に利用するリジェネバーナーもそのひとつ。日本ガイシではNAS電池のベータアルミナ管やハニセラムの焼成炉に使われています。消費されるエネルギーや排出されるCO2量をいかに減らすかを最重要課題として、焼成技術の研究開発を進めています。