「成形」の最終回は、量産性に優れる2つの成形方法を紹介します。成形から乾燥までの時間短縮は、量産性向上へのポイントの1つ。複雑形状の成形が可能で、型に流し込んでからの硬化スピードが速い射出成形と、薄いテープ状に連続成形できるテープ成形を紹介します。

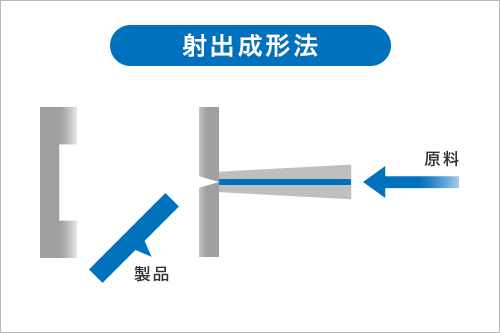

射出成形は一般的にプラスチックの成形に使われている技術です。プラスチック原料を高温で溶かし、冷やした金型内に一瞬のうちに射出して成形します。この製法でつくったプラスチック製品は、ボールペンのキャップのてっぺんにある小さな突起など、表面に残る材料注入口の跡で見分けられます。

これをセラミックスに応用する際には、セラミック原料に、プラスチックやロウのように高温で溶けて室温で固まるバインダーを約50%の割合で混ぜて成形します。液状の原料を型に流し込むため複雑形状の成形が可能なことと、原料の硬化スピードが早いのが特徴です。

ただしセラミックスの場合には、焼成後の製品内にバインダーを残さないよう取り除くことが必要です。原料中のバインダー量が少なければ焼成中に分解してしまいますが、射出成形のようにバインダーを多く使用する場合はそのまま焼成すると製品が割れてしまうため、500℃未満の低温で時間をかけてバインダーを分解する「脱脂」を行います。この時に多量のCO2が発生するという問題がありました。

そこで日本ガイシでは、バインダーに「寒天」を利用することに目を付けました。寒天は水に溶かすことでバインダーとしての性能を発揮するため、実質では原料の3%以下という少量で成形できます。これにより工程が簡略化できると同時にCO2発生量も削減でき、さらに天然の海草が原料という環境負荷の少ないセラミックスの射出成形技術を開発しました。

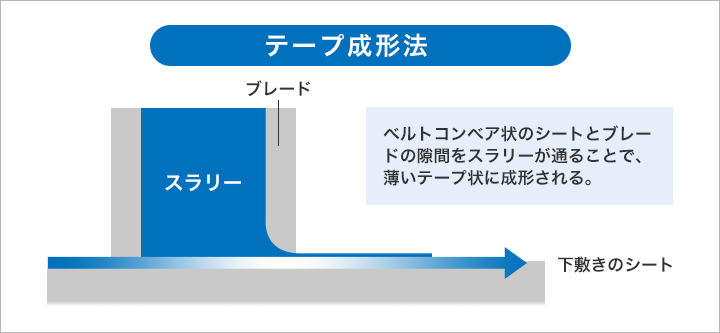

テープ成形法はセラミック製の電子部品を作る製法として最も一般的に使われています。流動性のある原料(スラリー)をブレードと呼ばれる板とベルトコンベア状のシートの隙間に通し、シートを一定の速さで送ることで、紙のように薄いテープ状に成形する技術です。枠型に流し込んだ原料を乾燥させる紙すきのような製法と比べ、シートを送ることで連続成形できるため、量産性に優れています。当社ではインクジェットプリンター用圧電マイクロアクチュエーターなどの成形に使われており、このセラミックテープに電極を印刷したものを重ね合わせて焼結し、切断して製品にします。

この製法では、ある程度の粘性と速乾性を持ったスラリーを作るためにトルエンなどの有機化合物を溶剤として使うのが一般的ですが、作業者や環境に対して好ましくないため、これらの有機溶剤を水に置き換えるなど環境負荷のより少ない新しいプロセスを検討しています。ただし水は有機溶剤に比べて揮発性が低く乾燥しにくいため、均質なテープをいかに効率良く成形するかが課題になっています。

これからは、いかに環境に配慮して省エネルギーで効率良く成形するかが重要になります。例えば、バインダーが必要なのは成形工程だけです。従来の技術に比べれば随分量は減りますが、寒天を使った成形でも焼成時にガスを発生します。そこで日本ガイシでは、バインダーを全く使わずに速く成形するという夢のような技術などについても真剣に考え、研究を進めています。