微細化に代わる半導体高性能化戦略

現在の高度情報化社会は、高性能な半導体なしには成り立ちません。一般に半導体チップは素子や回路を微細化するほど性能が上がるため、メーカーはチップの微細加工技術の開発に精力を注いできました。しかし、さらなる微細化は次第に難しくなってきています。より高度な加工技術を必要とするため、製造設備投資の巨額化や製品の歩留まり悪化などを招き、製造コストが上昇するからです。

そこで、新たな高性能化戦略として注目されるようになったのが「チップレット集積」という技術です。1個のチップに必要な機能をすべて搭載するのではなく、機能ごとにチップレット(小さなチップ)をつくり、それらをつなぐことで、従来の1個のチップと同じ働きをさせます。

小さなチップレットなら歩留まりもよく、良品を選んでつなげば全体の歩留まりも上がります。

また、重要な機能のチップレットだけを微細化するという戦略もとれるので、製造コストを抑えられると期待されています。

チップレット集積に適したパッケージ技術

ただし、別々につくったチップレットを集積するには工夫が必要で、いろいろな方法が検討されています。その一つとして、もともと1個の半導体チップのために開発されたパッケージ技術を使う方法があります。半導体チップは、環境ダメージからの保護やプリント基板との電気接続のために、必ずパッケージされます。

その主流となっているのはFOWLP(Fan-Out Wafer Level Package)という方法で、これがチップレット集積にも適しているのです。

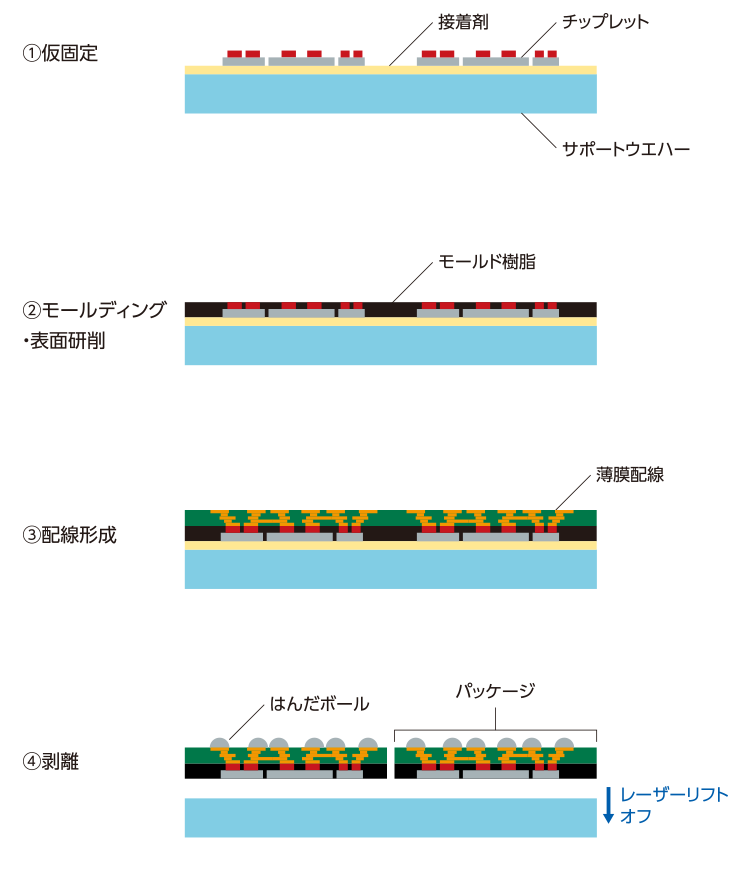

FOWLPでは、透光性のある「サポートウエハー」の上で工程を進めます。①サポートウエハーに接着剤を塗ってチップレットを仮固定、②モールド樹脂で封止し、表面研削して電極端を露出、③絶縁性樹脂薄膜の中に電極間をつなぐ配線を形成、④レーザー光をあてて接着剤を分解し、パッケージをサポートウエハーから剥離という手順です。

「サポートウエハー」の上で行われるFOWLP

照明ランプ用のセラミックスがサポートウエハーに

サポートウエハーは表舞台には現れませんが、要求される性能はシビアです。

まず、②のモールディングと③の配線形成では樹脂を硬化させるための熱がかかり、樹脂と基板の熱膨張率の違いから反りが生じます。その反りはできるだけ小さく抑える必要があるため、サポートウエハーには高い剛性が求められます。

また、④の剥離工程では、サポートウエハーの裏側からレーザーを当てるので、透光性は高くなければなりません。

さらに、使用後のサポートウエハーは薬品で洗って何度も使用するので、耐薬品性も必要です。従来、サポートウエハーとしてガラスが使われてきましたが、性能は不十分でした。

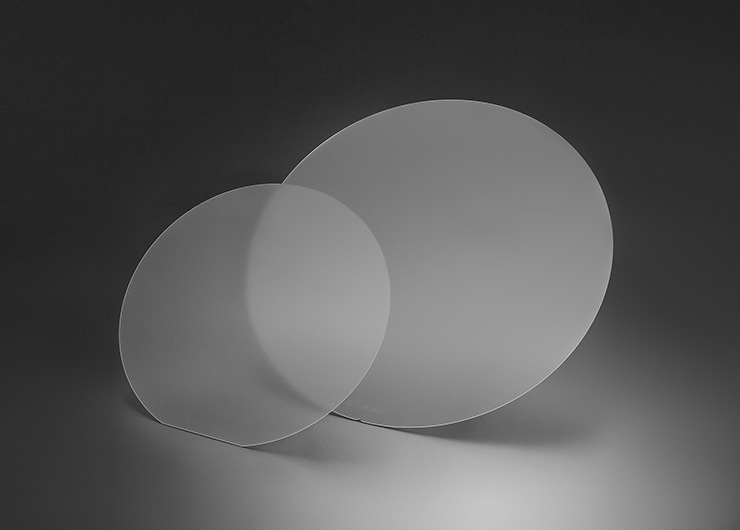

日本ガイシには、サポートウエハーに求められる3つの特性を満たすセラミック材料があります。それは高純度アルミナを原料とする透光性アルミナで、1980年代から近年まで高圧ナトリウムランプやメタルハライドランプなど発光管のチューブ材料として使われていました。

日本ガイシはこのセラミック材料をサポートウエハー材料に進化させ、「ハイセラムキャリア」と名付けたのです。ただし、FOWLPの工程はシリコンウエハーの加工装置を流用して進めるため、サポートウエハーはシリコンウエハーと同じ直径300ミリ、厚さ1ミリ程度に成形する必要があります。

日本ガイシはこのサイズでの製造を独自技術で実現し、多くのチップレット集積体を一度にパッケージすることが可能になりました。

ハイセラムキャリアは縁の下の力持ちとして、これからの半導体の高性能化を支えていくことでしょう。

※「ハイセラムキャリア(HICERAM Carrier)」は日本ガイシの登録商標です

ハイセラムキャリア(HICERAM Carrier)

ライター

青山 聖子あおやま せいこ

科学技術ジャーナリスト

お茶の水女子大学・同大学院で化学を専攻。ファンディング・エージェンシーで広報にかかわった経験や、化学雑誌で取材や編集を行ってきた経験を生かし、サイテック・コミュニケーションズで研究機関や技術系企業の広報媒体(ニュースレター、ウエブページなど)を制作している。いくつかの大学でサイエンス・ライティングも教えている。